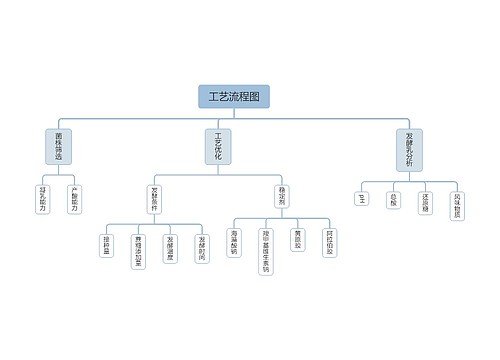

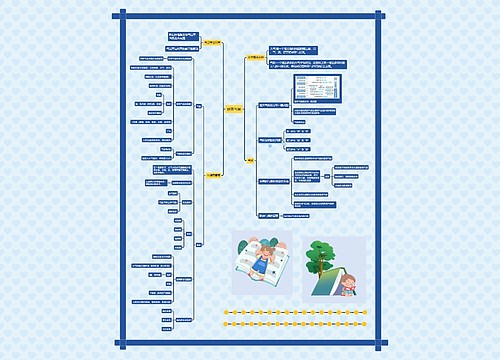

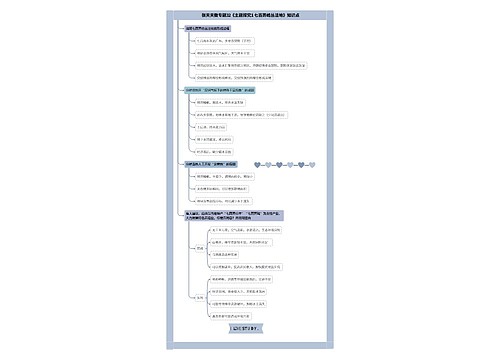

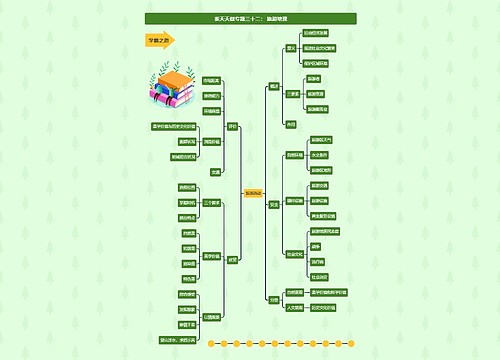

大型洞内压力钢管自动化工艺思维导图

一、前言

树图思维导图提供 大型洞内压力钢管自动化工艺 在线思维导图免费制作,点击“编辑”按钮,可对 大型洞内压力钢管自动化工艺 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:0270eac90fe81036dbc0f87a33949cca

思维导图大纲

大型洞内压力钢管自动化工艺思维导图模板大纲

继十三陵、二滩等国内已建工程和三峡、龙滩在建的重大水电工程之后,大型电站输水压力钢管和钢衬(以下简称钢管)的结构等变化十分明显,第一:尺寸巨大,长江三峡大坝的管钢直径为12.4m,乌江彭水水电站管钢最大直径为14m,超过了国内外已有的大型压力钢管尺寸;第二:管壁钢板强度等级高,500MPa级应用广泛,600MPa级调质钢得到了较大范围的推广。第三:工程数量大而建设工期短,制造安装生产强度高。为了适应这样的形势变化,钢管制造安装技术在传统的技术基础上得到了大的发展,自动焊接技术在压力钢管制造中得到了较为广泛的运用,大型专用施工设备在坝内钢管安装中发挥了重要的作用,相对而言,由于施工空间的限制,大型钢管在洞内埋管方面受到限制,通常的运输吊装设备不能发挥作用,特别对于地处高山峡谷地带的大型水电工程,钢管在工地运输和安装时存在较大困难,目前的施工方法还过多地依赖于传统的土法运输和手工焊接,这些问题将导致施工工期较长并可能在支洞开挖等方面多花费数以百万计的费用。因此,针对近期即将大规模开发建设的水电站(如瀑布沟、溪洛渡、向家坝、锦屏等)大型洞内钢管工程的共同特点,结合现代工程的先进技术,研究与之相适应的洞内钢管制造安装工艺是十分必要的。

二、国内外相关行业发展状态

为提高生产效率,降低工人劳动强度,国外焊接生产机械化、自动化已达到很高的程度。工业发达国家焊接机械化、自动化程度已达到熔敷金属量的65%以上。气体保护焊作为高效优质节能节材的焊接方法在国外已得到广泛应用,日本在1998年已达到熔敷金属量的77.6%.国外大型造船厂开始应用的门架式钢板纵缝拼焊机技术,采用多丝高速埋弧焊工艺,配真空吸盘平台或电磁平台,其最大焊接行程达12m,一次行程可焊板厚最大为40mm。一些高效优质的焊接方法如电子束焊、激光焊、等离子焊、焊接机器人工作站、焊接柔性生产系统、窄间隙焊接技术、双丝高效气体保护焊技术等在国内已经得到运用,但我国焊接自动化率为熔敷金属量的约30%-50%,应用的广度和水平与工业发达国家相比尚有一定的差距。

目前,国际上技术先进的重型焊接滚轮架最大的承载重量达1600T,自动防窜滚轮架的最大承载重量达800T,采用PLC和高精度位移传感器控制,防窜精度为±0.5mm.变位机的最大的承载重量达400T,转矩可达450KNm.框架式焊接翻转机和头尾架翻转机的最大承载重量达160T.焊接回转平台的最大承载重量达500T。立柱横梁操作机和门架式的操作机的最大行程达12m.龙门架操作机的最大规格为8m×8m.我国已能生产6m×6m以上大型立柱—横梁埋弧焊或窄间隙埋弧焊操作机,500T重型滚轮架及重型、轻型自动防窜滚轮架,防窜精度为±1.5mm,100T大型变位机和大、中型翻转机等。批量生产H型钢和箱形梁焊接生产线以及各种类型的按用户需要定制的专用成套焊接设备,并大量采用交流电机变频调整技术,PLC控制技术和伺服驱动及数控系统,焊接装备的自动化程度有了很大的提高,某些操作机还配备了焊缝自动跟踪系统和工业电视监控系统。近年来,在厚壁管道生产中,窄间隙MAG焊、窄间隙热丝TIG焊等工艺的应用范围日趋扩大,因此为窄间隙设备发展提供了有利的条件。从600MW锅炉开始采用了8000吨油压机压制汽包筒体瓦瓣片和窄间隙埋弧自动焊工艺焊接筒体纵缝,实现了厚壁长筒节(单节最大长度7000mm,最大厚度250mm)压制工艺自动化和焊接工艺高效率化。新型燃气加热器和电加热设备得到广泛的应用,例如,红外燃气加热器,引射式液化气加热器等比传统的燃气加热器提高热效率30%以上,而且更加安全和方便。

三、大型钢管结构及现有工艺分析

大型洞内钢管的结构型式由设计根据发电枢纽结构要求及岩土力学条件,结合施工要求确定,一般为单管单机布置,基本的结构有四种:

一、水平管,包括水平或接近水平的直管、锥管(渐变段)。

二、弯管,分上弯管和下弯管。

三、斜井直管。四、竖井直管。实际钢管结构多为水平管与其它结构的组合,形成“N”型、单梯度或多梯度型式布置,也有完全以水平管布置的。不难理解,对于施工而言采用水平管是最有利的,电站输水隧洞工程的优化方案多采用此种结构,而多梯度型式的施工较为困难。隧洞结构要求每个钢管的内径是渐变的,但主要部分的公称尺寸相同且变化幅度不大,说明每个工程的钢管结构的单一性,其直径相对最大有约30%的变化,事实上每个大型钢管工程都是由数百以至上千个结构尺寸相近的瓦片组成。

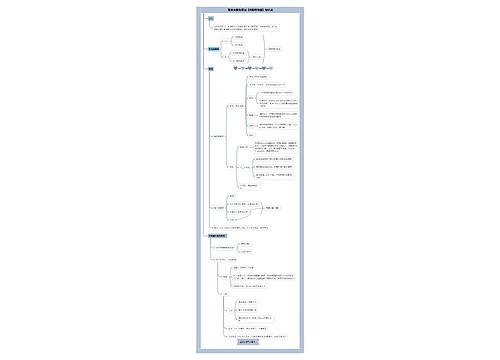

在现有工艺方面,以龙滩为例,典型的大型洞内钢管的整个制造安装工艺流程是:

⑴材料采购;

⑵钢材运输;

⑶钢管下料;

⑷坡口加工;

⑸卷板:1/3(或1/4圆弧);

⑹钢管组圆;

⑺纵缝焊接;

⑻矫形;

⑼加劲环安装焊接;

⑽内支撑安装;

⑾焊接检验;

⑿厂内防腐;

⒀出厂验收;

⒁凹心台车公路立运(钢管轴线与汽车轴线平行,高度大于宽度,故名)运输;

⒂交通支洞运输(台车平运);

⒃主洞运输(台车立运);

⒄安装就位;

⒅安装环缝焊接;

⒆安装检验;

⒇钢管砼回填后安装防腐。

其中,①~②由业主方直接负责,③~12由制造承包方在现场钢管厂完成,14~20由安装承包商实施。部分工程(例如三峡、天生桥等)在现场钢管厂内进行管节大组和环缝焊接。

根据钢管的施工时间顺序和工作状况可以整个制造安装过程分为五个方面:

(1)材料采购供应

通常在正式的施工设计图具备后,即具备采购条件。钢板的长度和宽度尺寸应当由制造安装工艺确定。可以计算,钢管焊缝总长度为管壁的纵缝环缝与加劲环环缝之和,即

F=mL+πDL/B+2πDn(1)

m为钢管制造分瓦片数量,L为钢管长度,D为钢管直径,B为钢管板宽,

n为钢管加劲环数量

大型钢管的瓦片数量为2个到5个,钢板的长度尺寸为1/3或1/4周长,这对材料运输和保证卷板速度更为有利。当钢管直径长度加劲环等结构尺寸确定后,焊接工作量的大小与板宽成正比。以往,我国工业基础较差,钢板轧制、卷板等配套设备能力不足,大多采用了2m左右宽度的钢板。现在,不仅我国水电、石化、冶金等行业均有现代化的数控卷板机,宽度均按3-4m宽度设计,而且市场上可以采购到国内外生产的3m以上板宽钢管用材。在设备条件许可时,钢管板宽增加自然地形成了施工效率同比例的增长,若以2m板宽为基准,板宽每增加10%,每条钢管的环缝数量可以相应减少约10%,减少比率Q

Q=(B-2)/B×100%(2)

可以节省的实际焊缝数量W

W=L×πD×(B-2)/B(3)

现有的情况是:我们在采购钢板时可能少花费10%的费用,却增加了30%的制造安装成本及50%的施工时间。这是目前的一个盲点,站在社会经济宏观价值角度考虑,我们可以制定相应的行业技术标准,从一个方面提高我国节能降耗水平。可以认为,钢管宽度的确定只是受到了钢铁厂生产能力和陆路运输的限制(例如汽车、火车),综合分析,对于大多数钢管工程2.5m-3.2m板宽是一个适合的宽度选择范围。

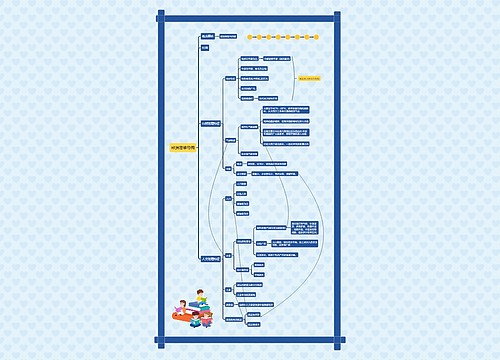

(2)钢管制造

钢管厂规划方式的不同形成不同的生产工艺,主要有两种,一种是钢管全部在现场加工的模式,另一种为全部瓦片在水工厂卷制的模式。龚嘴、隔河岩等水电站的实践证明,将划线到卷板的程序放在工厂完成,是一种很有特点的做法,特别是在现有技术和市场条件下更据优势,原因在于:

一、瓦片制作工艺简单,质量易于保证,为提高钢管的拼装质量和自动焊接工艺提供有利条件;

二、在工厂易于实现规模化生产,大型的卷板机、数控切割机和刨边机等设备利用率可以大大增加,工效高成本低,一台大型的数控卷板机年产量可以达到20000吨左右,而目前一般只有20%的利用率;

三、氧气乙炔等主要消耗性材料可就近采购;

四、临建工程量投入减少,施工人员减少,工程建设期征地相应减少。有利于钢管生产的节能降耗和施工环保,对所有在高山峡谷地区电站的施工规划有重要的借鉴意义。

钢管的对圆传统上采用了平组(管口向上)的方式,其投入小,可同时多位焊接、矫形、安装加劲环内支撑容易等,其适应尺寸范围大,应用非常普遍。但我们也不应忽略实现钢管立组(轴线水平)后可能带来的优点,管壁的纵缝和环缝均为平焊,在立组状态下可容易地实现更高效的自动焊接,钢管在对圆中逐步用纵向操作的全自动焊机完成纵缝焊接以及矫正,并完成加劲环的安装和焊接,可以在钢管制造阶段形成机械化,所有的纵缝和环缝实现自动化焊接,可以有效地减小翻身等吊装工作。它的另一个优点是占地面积小,以直径10m的钢管为例,立组时每个平台的面积为120m2,而平组只需要50m2,即使在隧洞狭小的作业空间内也能够方便地组装钢管,这为大型洞内钢管工艺改进提供了必要的条件。当然,实现钢管立组的关键在于设计制造一种大型专业的立式回转平台,要求其结构稳定,操作方便,外形尺寸紧凑,具有旋转驱动机构,设备自身运输安装拆卸方便,配备专用的活动内支撑、装夹工具和多台自动焊接设备后,具备完成钢管对圆、纵缝焊接、纵缝矫正、探伤、调圆、安装加劲环焊接的工作条件。

无论如何,高效的自动焊接设备是优先的选择,因大多数钢管的壁厚设计在20-50mm之间,将多丝高速埋弧焊工艺应用到水电站钢管的焊接中是非常必要的,这与水电金属结构业目前流行的全自动氩弧焊工艺比较在效率和成本上存在较大的优势,而加劲环的焊接采用CO2气体保护自动焊则是既高效又经济的工艺。

(3)钢管运输

运输工作包括材料运输、管节公路运输和洞内运输,运输工具为汽车、火车或轮船,其中汽车运输是必不可少的,材料运输可以使用通用的运输工具完成,国内水电工程较多地采用了火车和汽车运输方式,部分水运条件较好的采用轮船远程运输后,汽车或火车倒运到现场,管节运输除个别工程外,都采用特制汽车拖车运输。运输的最后阶段是由平板台车完成的(垂直管例外),平板台车由卷扬机进行牵引。

实际上,钢管在现场的运输是工程规划和施工的一个关键点。绝大部分水电工程施工道路设计为二级公路,根据国家公路技术标准,其宽度在7m~9m之间,当钢管外形尺寸在9m以内时,公路具备钢管平运条件,但必须在钢管节运输时对所经过的路段实施交通管制,由专用运输车通过,特殊情况下,可以采用凹心台车的方式拖运,但由于运输时钢管重心高,钢性差,装车难,运输速度低,近年较少采用。若管径大于9m时,可能为此提高公路的设计等级,当然施工交通洞的等级也要相应地提高,钢管运输所经过的公路和隧洞将产生大量的土石扩挖和砼回填工程量,产生的直接费用是以百万计算的。与此相对应,最大程度地减小汽车运输尺寸可能产生的数以百万计的经济价值,同时可以减少交通干扰、节省施工时间,并且有利于环境保护,无疑对工程建设是十分有利的。

(4)钢管安装

(5)防腐

现在水电站钢管绝大部分防腐工作是分两个阶段进行:大面积的工厂防腐和钢管安装后防腐。目前我国的防腐技术标准和国外是基本一致的,国外类似工程的防腐使用寿命可以达到20~30年,而我国普遍为3-5年,差别巨大。在岩滩等工程中,钢管防腐在安装和浇筑混凝土后一次完成,质量明显较好,这与国外成功经验相同的。由于安装过程和混凝土回填施工中不可避免要伤害到工厂防腐的部位,这些部位与安装焊缝区域的防腐一样成为钢管内壁防腐的薄弱环节。用“围桶理论”的观点分析,提高安装阶段的防腐质量是提高其使用寿命的关键板。现在,越来越多的工程技术专家达成一致,应当在安装后一次性地完成防腐涂装工作,为了进一步提高我国钢管施工水平,我们不仅应当在钢管工程设计和施工规范中加以明确,而且借签国内外石油、化工等相关行业的先进技术工艺以及设备应用经验,可以研制高效、清洁的自动喷砂和自动喷涂设备,解决长期以来钢管防腐用简易的设备进行大量的手工操作产生的高污染、低效率局面,满足防腐质量要求和工程的进度要求。

四、现代大型钢管工程的基本要求

1、满足工程设计工期和质量的要求

针对目前钢管制造安装量在和质量要求高的趋势,应当尽可能选用技术成熟、自动化程度高的工艺和设备。无论是在材料采购,还是在钢管制造、安装、焊接、防腐及相应的检测过程都应当体现。

在我国大规模开发大中型水电站的背景下,为符合钢管工程结构的单一性、高强度和质量要求,研制大型钢管制造的自动化焊接单机十分必要,借鉴国内外的先进焊机技术,采用多丝高速埋弧焊工艺,完全可以从根本上解决大型钢管工程的焊接效率和质量控制难题。

2、降低工程总造价

根据洞内钢管工程的特点,其成本包括材料采购和制造安装等直接费用,同时应计算为此工程产生的临时工程投入的大小,并尽可能减少后期运行管理成本。

3、生产系统具有柔性,可以适应结构和尺寸相近的钢管需要

由具有自适应焊缝跟踪系统功能的单台或多台焊接操作机与工件装夹,机械组合而成的加工中心适用于产品规格多变的小批量生产。大型自动化焊接装备或生产线的一次投资额相对较高,在设计这种焊接装备时必须考虑柔性化,形成柔性制造系统,以充分发挥装备的效能,满足同一工程或类似工程不同的生产需要。

4、减少交叉作业,避免施工互相干扰:

这一点在洞内施工时尤为关键,不合理的工艺线路设计不仅影响到钢管的安装安全和质量,而且极可能影响到整个隧洞工程的施工进度。

5、实现均衡生产,避免劳动力、施工设备等资源使用出现大的波动,工程施工易于实现过程控制,可以有效地降低施工管理难度。

6、创造有利的施工环境,这既符合国家相关法律(《劳动法》《环境保护法》等),又是现代企业以人为本的文化价值观的直接体现。

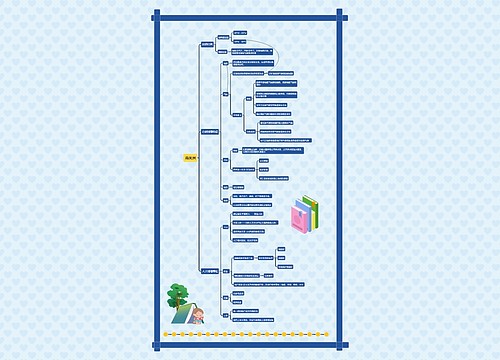

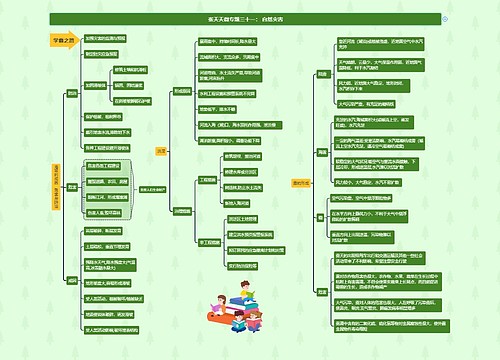

五、大型洞内钢管新型自动化工艺及其特点

在以上的工艺分析的基础上,结合现代技术的原则,我们可以确定这样一个新的大型洞内钢管的自动化工艺,它分为三个阶段:

1、钢板加工卷制

㈠钢管下料、切割刨边:钢板宽度在3m左右较为合理;

㈡钢管卷板(根据情况制作成1/2、1/3或1/4圆弧);

㈢加劲环制造:可以数控切割;

㈣圆弧钢板运输,包括长途运输到施工洞内,或仓储后二次运输到施工洞内。

2、钢管组圆焊接及安装

㈠洞内组圆及纵缝焊接:组圆采用大型的立式组圆回转平台,焊接方法为全自动埋弧焊接或气体保护焊接;

㈡钢管矫圆,采用可移动的半自动液压校形机;

㈢安装钢管活动内支撑;

㈤钢管加劲环安装及焊接;

㈥台车运输到安装部位,调正,焊接,检验。

〔这是新工艺最关键的部分,采用了洞内立组的方法,结合立式回转平台、大型或超大型滚焊台车和高效的自动焊接设备,将形成一套移动的钢管拼装焊接生产线,代替现有工地钢管厂的功能,同时调整现有的安装工艺,拼装和焊接的自动化程度大大地提高了,大量复杂的钢管大件运输吊装以及翻身换位工作没有了,起重、安装、焊接及其探伤的劳动强度降低了,施工安全和质量可靠性增加,钢管制造安装的强度易于提高。此项工艺突破了现有技术的限制,将促使水电站压力钢管制造安装实现量变到质变的飞跃发展,更能体现我国大型水电站建设规划中高技术高质量高效率低投入少(施工)人员的现代设计理念。〕

3、钢管防腐:回填管壁外混凝土及灌浆后,内壁防腐,采用高效、清洁的自动喷砂、喷涂设备。

新型钢管工艺的特点是:

1.钢管初步加工可由设备完善的机械厂或钢结构制造厂完成,将切割划线、下料、刨边、卷板形成流水线作业。大型钢管专用的弧形钢板形成集中工厂加工的方式,促进钢管制造向标准化、专业化和规模化方向发展。可能形成一个工厂对多个中小工程或多个工厂对一个大工程的市场网格状态的分布,实现市场资源的合理配制。

2.现场的钢管制造和安装由专业化的机械设备进行组圆,焊接和防腐工作自动化程度大大提高,既能保证施工质量,又可以加快总体施工进度。

3.施工安全性提高,钢管运输只在主洞内进行,大件的运输和吊装工作量大为减少,运输效率易于提高,完全避免了现有工程中通常存在的大型钢管运输造成施工交通受阻的现象。

4.节省了现场钢管厂的建造,与此相关的公路、施工支洞等可以按普通标准设计施工等级降低,此方面可以节省大量前期投入。不仅如此,还将节省了工地钢管厂的建设费用和数控切割机、刨边机、数控卷板机等大型设备的一次性投入。目前一个中等规模的工地钢管厂的临时建设费用在300万以上,相应的设备投入约1000万,占地总面积在10000m2以上。

5.专用设备投入增加,需要设计制造大型钢管立式旋转组装平台,选择适合大型钢管的滚焊台车,并开发钢管内壁防腐专用的自动化设备,但这些在技术上没有大的难题,而且相关设备费用可由多个工程分摊,总体设备投入与现有工艺相当或适当降低。

6.工作环境改善,劳动强度降低,现场施工人员减少,主要表现为焊接和起重技术工人数量减少,通常一个中型规模的工地钢管厂需要200人左右,而按照此工艺只需要50-60人左右,施工人员劳动生产率将提高2-4倍,管理工作量相应减少。

7.与此相关的土建工程开挖量和临时建筑减少,相应地减少了对施工区域自然环境的影响。

8.随着整个施工过程机械化自动化程度的提高,特别是手工焊条电弧焊只在少量环缝和加劲环接头等局部使用,焊接自动化程度将达到熔敷金属量的70%以上,生产能耗相对降低,使钢管制造安装工艺技术得到大的提升,达到甚至超过发达国家的先进水平。

9.既适用于交通运输或场地条件有限的水电站大型钢管工程,也非常适用于钢管直径大数量不多的水电站中小型钢管工程。

六、结束语

水电站洞内钢管的新工艺十分适应我国目前日益发展的工业化水平和市场经济要求,符合改革开放条件下的中国现代水电建设管理思想,通过进一步的技术开发利用,不仅可以为水电建设的优化方案提供技术支持,有利于节约电站投资,有利于改善施工环境,有利于提高工效,有利于工程质量控制,有利于提高施工管理效率,而且,在大规模推广应用之后,能充分利用市场资源,提高能源利用效率,展示我国水电站建设现代化水平,使我国水电站钢管制造安装的技术达到国际领先水平。

相关思维导图模板

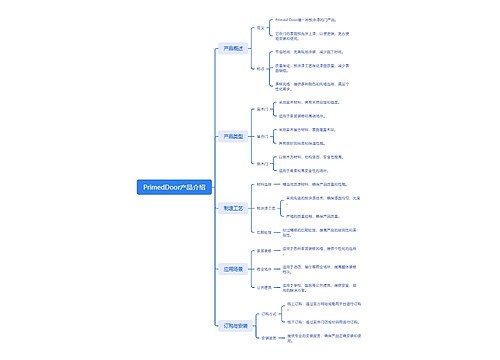

树图思维导图提供 工艺流程图 在线思维导图免费制作,点击“编辑”按钮,可对 工艺流程图 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:a8e31ea83041e28a9ece5f7d7121fc30

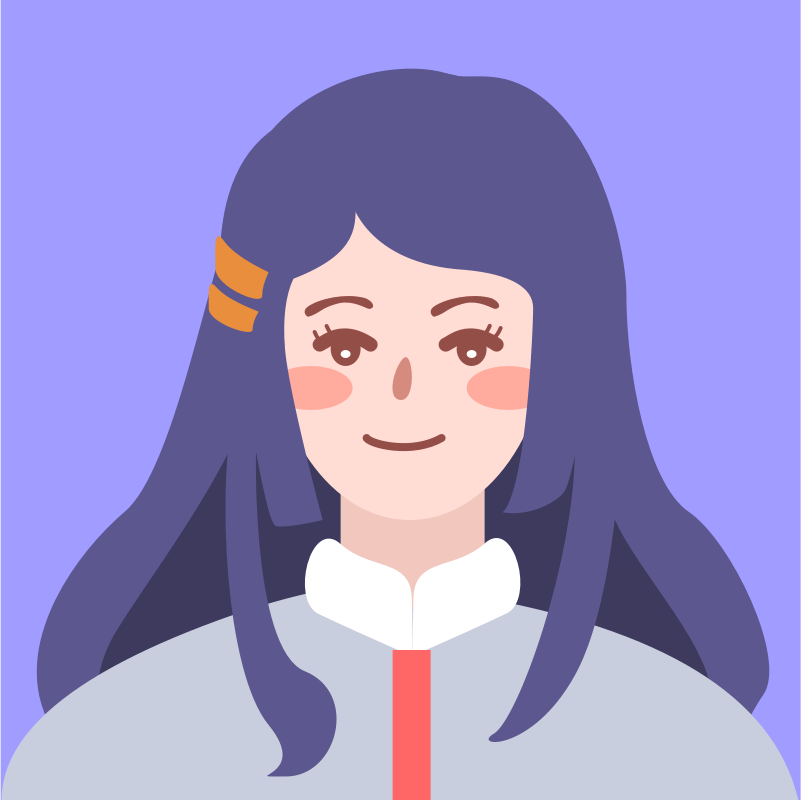

树图思维导图提供 Primed Door产品介绍 在线思维导图免费制作,点击“编辑”按钮,可对 Primed Door产品介绍 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:5ad39fd7da870b676256247b08eb6328

上海工商

上海工商