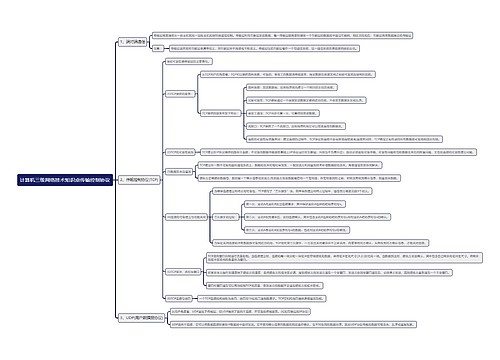

燃料技术监督问题清单思维导图

燃料技术监督问题清单内容详述

树图思维导图提供 燃料技术监督问题清单 在线思维导图免费制作,点击“编辑”按钮,可对 燃料技术监督问题清单 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:254caec8c4e13fae7055518fbc27fec5

思维导图大纲

燃料技术监督问题清单思维导图模板大纲

一、廉洁从业重大风险

1. 经营管理不善导致储煤严重亏吨,不能合理说明原因,或者严重亏吨未如实报告。

2. 弄虚作假、虚报燃料经营指标,或者编报虚假数据,或者故意隐藏、转移、篡改、销毁原始数据材料。

3. 在燃料采购过程中弄虚作假,造成质价不符、未能索赔或者其他情况,给企业造成损失。

4. 未按规定程序对燃料进行数量、质量检验、验收和盘点。

5. 与燃料供应单位或者个人恶意串通、偷换样品、弄虚作假更改验收数据,损害企业利益。

6. 在燃料经营管理工作中发生重大问题和重大经济纠纷后,隐瞒不报或者不及时采取有效措施。

7. 未按规定程序支付燃料预付款,给企业造成损失。

8. 设置偏离市场的最高限价、泄漏最高限价与合同谈判方案、设置准入门槛、威胁排挤其他供应商,发生围标等违规行为。

二、技术监督体系

9. 未按照国家标准、行业标准和集团有关规定,制定符合本单位工作入厂燃料验收管理制度、工作流程及工作标准。

10. 燃料技术监督体系职责不明确,技术监督专责人、部门、班组。

11. 技术监督设备台账及技术资料未实现档案化管理。

12. 燃料智能化运维制度不全,缺少智能化备品备件清单。

13. 燃料技术监督专业未每月召开会议。燃料技术监督会议内容至少包括上月总结、下月计划、主要问题、整改目标和相关技术要求等。

三、主要技术监督指标

14. 检斤检质率未达到100%。

15. 干基高位热值差大于0.418MJ/kg。

16. 定期工作完成率未达到100%(含燃料技术监督资料数据上传至集团技术监督平台的及时性、完整性)。

17. 智能化系统综合投运率未达到100%。

18. 持证上岗率未达到100%。

19. 计量采制化设备定检率未达到100%。

四、人员资质

20. 验收人员资质不符合集团公司要求,证书不是集团公司颁发(不含全额采购内部煤单位的外包人员取证)。

21. 外购煤单位燃料检验岗位违规使用临时用工或岗位外包。

22. 全额采购内部煤单位的外包员工未参加集团取证培训,也未取得省级以上具备资质的培训考试机构上岗资格证。

23. 采制化人员未定期轮换。

五、视频监控

24. 视频监控未实现计量采制化全流程以及煤样流转环节全覆盖;固定视频监控不能覆盖时,也未采取执行记录仪等手段。

25. 视频存储时间未达到90天的最低要求(外购煤单位视频存储应达到2—3年)。

六、计量管理

26. 无轨道衡、汽车衡和皮带秤维护保养制度或制度内容不全、制度未严格落实。

27. 皮带秤校验报告格式不规范,如:无整体结论、缺少主要参与部门及审核人签字、原始记录中无零点、实物校验关键数据,缺少相关计量设备主要技术参数、环境条件(温、湿度)等信息。应使用集团公司规范模版。

28. 未按期进行皮带秤校验(实煤每月2次,链码每10天1次;无实煤或循环链码、挂码校验装置的,每月至少对皮带秤进行实煤计量比对1次)。

29. 计量衡器未及时检定,检定报告周期不连续,有空档期(每年检定一次,汽车衡应根据检斤情况,增加检定频次)。

30. 汽车衡空车不回皮,使用固定值计算净重。

31. 汽车衡缺少电磁干扰屏蔽装置。

七、采样管理

32. 采样机未按期检定,检定报告周期不连续,有空档期(每两年检定过一次。机械采制样装置的性能试验项目应至少包括:精密度、全水分偏倚及灰分偏倚。试验方法应符合GB/T19494.3要求。机械采制样装置的精密度应符合GB/T19494.3的相关要求。全水分可接受偏倚范围应不超过-0.7%~0.2%,灰分可接受偏倚范围应不超过-0.8%~0.8%。

33. 性能试验证书或报告信息不全。应包含设备名称、设备编号、检验项目、检验方法、检验参数、检验日期等内容,结论准确。

34. 采样方案单一或设置不合理,影响采样代表性。根据批煤量设置不同采样方案,有条件时可增加依据不同煤种设置不同采样方案;采样方案内容主要包括初级采样和缩分参数等,缩分有效切割次数不能少于4次,缩分间隔和缩分切割次数的组合应设置合理,确保均匀覆盖全煤流,应保证采样方案符合国标GB/T19494.3要求并能合理控制留样量。采样方案应通过精密度核验(可依托性能试验开展)的方式验证采样精密度符合预期要求。

35. 随意调整采样方案,未执行采样方案。

36. 没有明确采样规则(如水分大来煤采样方式、正常来煤采样方式),变更采样方式未经审批。

37. 人工干预机械采样,自动采样未投入运行,采样不连续,不是随机选点。

38. 未按规定周期开展筛分试验(每月至少开展一次机械采制样装置出料粒度筛分试验)。

39. 入厂煤未做到车车采样;人为选取采样点。

40. 未每月开展采样方案进评定或采样方案评定不完善(按集团公司模版进行评定)。评定主要内容应至少包括:采样单元的划分、采样间隔(缩分间隔)、缩分次数、缩分延时时间的设定是否合理,布点方式、子样数目、子样质量、总样质量是否符合要求等,并保存相关评定记录。

41. 采样头、缩分器没有实现全断面刮扫。

42. 缩分比没有实现在线可调。

43. 采样量、子样数、子样质量不符合标准要求。

44. 静止煤机械采制样装置单点采样时间大于1.5min,每车3点采样时间大于4.5min。

45. 采样机的初采与破碎、破碎与缩分之间直接连通或缺少均匀给料(整流)装置。

46. 采样机的缩分器缺少位置合适的观察孔。

47. 采样机的传输及制样部分未做封闭处理。

48. 采样机漏粉积煤较为严重。

49. 汽车采样机急停并重新启动后,需人工选点完成此点采样。

50. 汽车采样机的螺旋采样头无缩分功能。

51. 人工采样事前未审批。应经技术监督领导小组组长审核签批后方可开展。

52. 人工采样方案及操作不规范。应按GB/T475执行,并现场记录采样原始数据,采样原始记录应至少两级审核。

53. 人工采样区域未安装视频监控,或未配备监控执法记录仪。

54. 未定期对人工采样过程操作规范性、煤样质量、样品粒度、采样记录进行检查。

55. 人工采样样品质量不足。

56. 煤样密封不符合要求,样品桶未上锁,样品流转全过程缺少视频监控。

57. 人工采样工作均未制定或明确人工采样方案,且人工采样操作不规范。应按GB475要求制定入厂、入炉煤人工采样方案,内容至少包括:采样时间、地点、批煤量、子样采取位置、子样分布点、样品粒度、子样数、子样质量、总样质量等关键信息,保证人工采样的代表性、溯源性和安全性。

58. 缺少采制样记录或采制样记录信息不全。机械采样记录至少包含:设备信息、依据标准、煤种、批煤质量、采样编码、采样时间、采样间隔、采样点数(子样数)、出料粒度、总样质量以及缩分参数(缩分间隔、缩分次数或允许时间,缩分延迟时间)等相关信息;自动制样记录至少包含:设备信息、制样时间、总样质量、制样编码、共用煤样及全水分煤样质量、存查煤样质量、一般分析试验煤样质量等信息;人工采制样记录还应增加人员、地点、子样质量及分布、采制样流程描述等内容。

59. 缺少筛分试验作业指导书或未执行作业指导书。

60. 每年未对缩分设备进行精密度核验。

61. 筛分试验不合格时,未做好闭环处理。

八、三级编码

62. 三级编码不规范,有泄露来煤信息的风险。

九、制样管理

63. 全自动制样机存在水分适应性差;封装系统偶有吸盖和旋盖不成功的情况;缺少弃料暂存功能;出料质量不稳定;0.2mm研磨钵内积煤,斗提装置底部积煤较多;3mm破碎装置和3mm缩分器间缺少均匀给料装置;褐煤等易氧化煤烘干温度超过40℃;煤样质量含带瓶质量;全自动制样样量不足。全自动制样机整机煤样质量损失率应≤2.0%,且一般分析试验煤样制备单元煤样质量损失率应≤2.0%。

64. 人工制样不规范,偷换煤样;堆锥四分法仅倒堆一次。倒堆应不少于3次。

65. 制样室环境不符合要求。制样室的环境条件、设施应符合GB/T474、DL/T520的要求。

66. 人工制样室缺少除尘设施,九点法取全水未使用专用工具、取点不规范,未配备3mm方孔筛、精度满足要求的台秤。

67. 留样量不符合国标要求。应满足13mm全水分试样≥3kg或6mm全水分试样≥1.25kg,3mm存查煤样≥700g,一般分析试验煤样≥60g。

68. 干燥箱温度统一设置为50℃。

69. 联合制样机使用不规范,未根据待制煤样质量和粒度合理设置破碎筛板和缩分比。

70. 人工制样使用联合制样机,未使用预清洗样煤样。

71. 6、3、0.2mm样品标签信息不全。

十、化验管理

72. 化验仪器设备未定期检定/校准,或未对检定/校准结果进行确认。

73. 未及时开展化验工作。应在样品制备后24小时内完成,不得超过48小时。

74. 样品化验1名化验员完成。应由2名及以上化验人员完成。

75. 每个化验项目未进行重复性测定,或重复性测定的判定执行不符合国家标准。

76. 调整化验原始值,主要是全水分。

77. 采用经验公式计算的氢值或固定氢值计算低位发热量,未使用实测值。

78. 化验室检测环境不符合国标要求。

79. 未配备专门的气瓶室和气路系统。

80. 化验设备内积粉;测定(褐煤)全水分未通氮。

81. 全水分分析室未配备干燥器。

82. 库仑测硫仪的硅胶失效未及时更换。

83. 化验时人为选择样品。

84. 称量前试样混匀不够充分。

85. 全水分样品检测使用水分仪,未开展等效一致性试验,准确性验证不规范。应依据GB/T 18510开展可替代方法确认。

86. 化验检测流程不规范,单个化验项目存在多人流水操作的现象。

87. 检测项目的样品重量不符合国标要求。

88. 由无证的制样人员进行全水分检测。

89. 化验室湿度与煤样水分偏差大,收到煤样后未做空气干燥状态确认。

90. 化验数据修约、修改不规范。

91. 部分化验原始记录信息不全。

92. 化验报告中检测项目与依据的标准不符。注:用于温室气体排放核算的燃煤元素碳含量检测报告应包括样品的元素碳含量、低位发热量、氢含量、全硫、水分等参数的空干基(可增加干燥基)检测结果。检测报告应由通过CMA资质认定或CNAS认可、且认可项包括上述参数的检测机构/实验室出具,检测报告应盖有CMA资质认定标志或CNAS认可标识章。

93. 化验未进行重复性测定。

94. 未按要求每天检测前使用有证标准物质进行设备准确度检验。

95. 质量控制数据未定期做数据统计分析。

96. 光波水分仪未按规定方法和周期进行准确性验证(按规定方法每月至少进行4组与空气干燥法的比对试验验证)。

97. 热量计有超时间标定现象;热量计标定记录内容不全,未对热量计的准确度、热容量的稳定性判断。

98. 质量控制数据未定期做数据统计分析。

99. 化验记录信息不全、化验原始记录未执行二级审批、报告未执行三级审核。

100. 人为修改化验数据。

十一、智能化系统管理

101. 燃料智能化系统运行不符合集团公司燃料技术监督实施细则要求。

十二、存查煤样管理

102. 未每月随机抽取备查的一般分析试验煤样和3mm存查煤样进行监督检测。3mm存查煤样的当月抽检率不低于3%,且抽检数量不少于10个。检测值与原报告值进行对比分析(干燥基),0.2mm存查煤样的差值不应超过国标规定再现性临界值的1.0倍,3mm存查煤样的差值不应超过国标规定再现性临界值的1.2倍。

103. 存查煤样抽查检测未出具比对报告,未对不合格项目进行原因分析整改。

104. 煤样的保存条件不符合DL/T520的要求。

105. 入厂入炉煤0.2和3mm存查样留存量少于60克,留存时间低于2个月。

106. 入炉煤综合样存查样留存量少于60克,留存时间低于12个月。

十三、门禁管理

107. 计量采制化工作场所未实现门禁管理。

十四、盘煤管理

108. 煤场亏煤。亏煤未查明原因、处理。

109. 未按期开展煤场盘点,未及时出具盘煤报告。

110. 煤炭库存盘点报告内容不完善。如:盘点报告无公司盖章、参加人员与盘点人员签名不一致、盘点数据统计汇总表中入厂平均水分、入炉平均水分无数据、附件煤堆盘点堆形测量图无制作人签名、未采用实测堆积密度数据等。注:盘煤报告应附有各煤堆清晰的三维立体透视图。

111. 煤炭堆积密度测定方法不规范。制作合适的金属容器,按MT/T739-2011或DLT1878-2018测定方法进行煤炭堆积密度测定。

112. 煤场盘点未能采用激光盘煤仪,或盘煤仪未进行校准(每年1次)。

113. 厂外煤场存煤未盘点(货权转移后的存煤)。

114. 计提库存计算逻辑不对。

115. 储损及盈亏未按规定进行账务处理。

相关思维导图模板

树图思维导图提供 9.战斗的基督教 在线思维导图免费制作,点击“编辑”按钮,可对 9.战斗的基督教 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:33d168acd0cd9f767f809c7a5df86e3a

树图思维导图提供 数智技术在工程设备管理中的应用 在线思维导图免费制作,点击“编辑”按钮,可对 数智技术在工程设备管理中的应用 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:f9a2de84ad9a9ceebc96385d71be9ebe

上海工商

上海工商