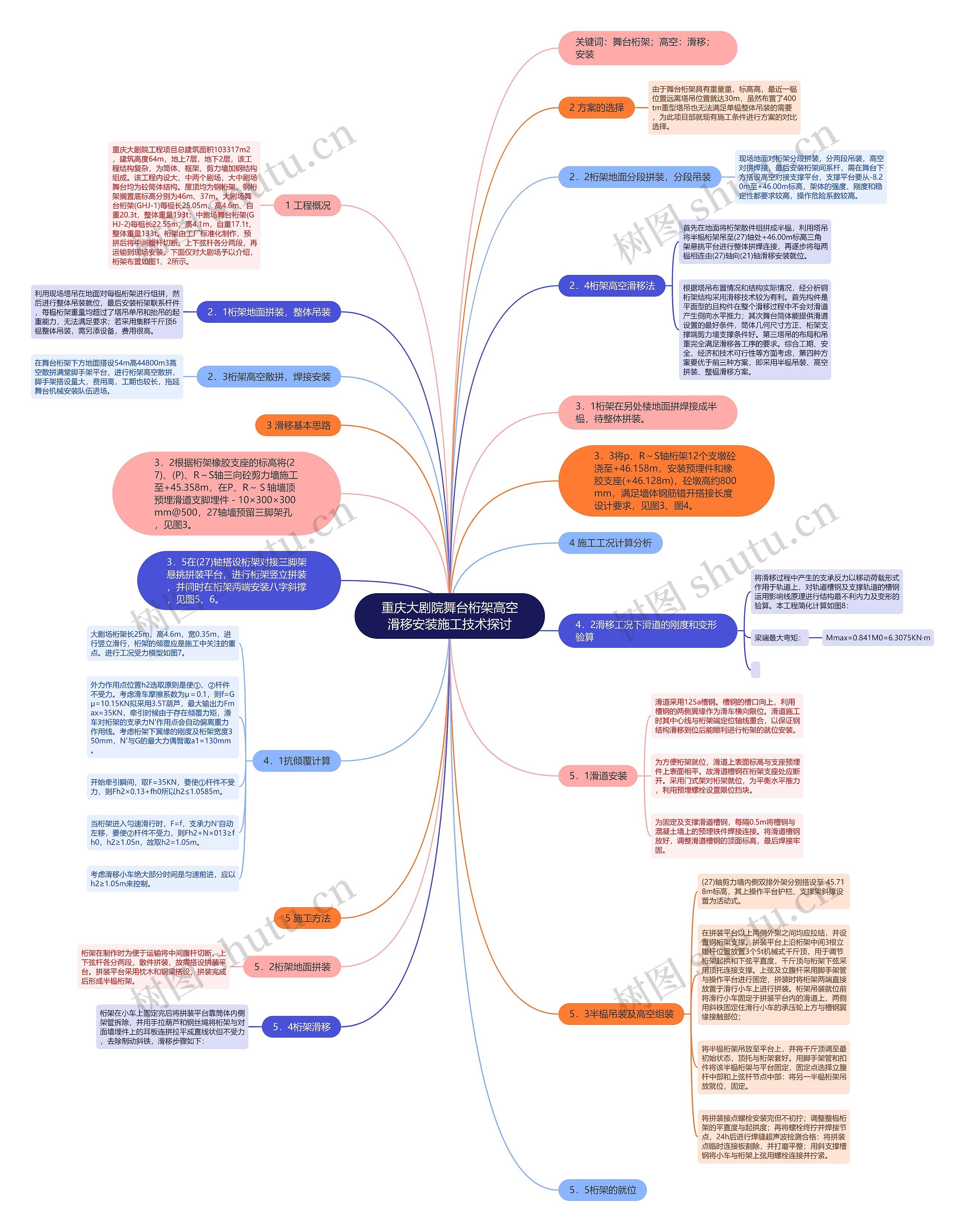

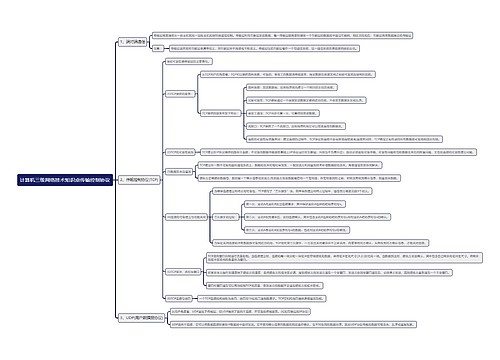

重庆大剧院舞台桁架高空滑移安装施工技术探讨思维导图

摘要:重庆大剧院舞台桁架综合工期、安全、经济和技术可行性采用半榀吊装、高空拼装、整榀滑移方案。即在另处楼地面拼装半榀桁架,施工三个方向剪力墙时完成滑轨埋件、桁架支座埋件工作,进行滑轨、拼装平台、滑移小车安装,竖向组立整榀桁架,利用葫芦滑移,利用门架将桁架就位。

树图思维导图提供 重庆大剧院舞台桁架高空滑移安装施工技术探讨 在线思维导图免费制作,点击“编辑”按钮,可对 重庆大剧院舞台桁架高空滑移安装施工技术探讨 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:50b94122a87e067f02725f0a6a7b2d06

思维导图大纲

重庆大剧院舞台桁架高空滑移安装施工技术探讨思维导图模板大纲

关键词:舞台桁架;高空:滑移;安装

1 工程概况

重庆大剧院工程项目总建筑面积103317m2,建筑高度64m,地上7层,地下2层,该工程结构复杂,为筒体、框架、剪力墙加钢结构组成。该工程内设大、中两个剧场,大中剧场舞台均为砼筒体结构。屋顶均为钢桁架,钢桁架搁置底标高分别为46m、37m。大剧场舞台桁架(GHJ-1)每榀长25.05m、高4.6m、自重20.3t,整体重量193t;中剧场舞台桁架(GHJ-2)每榀长22.55m、高4.1m,自重17.1t,整体重量133t。桁架由工厂标准化制作,预拼后将中间腹杆切断,上下弦杆各分两段,再运输到现场安装。下面仅对大剧场予以介绍,桁架布置如图1、2所示。

2 方案的选择

由于舞台桁架具有重量重,标高高,最近一榀位置远离塔吊位置就达30m,虽然布置了400tm重型塔吊也无法满足单榀整体吊装的需要,为此项目部就现有施工条件进行方案的对比选择。

2.1桁架地面拼装,整体吊装

利用现场塔吊在地面对每榀桁架进行组拼,然后进行整体吊装就位,最后安装桁架联系杆件,每榀桁架重量均超过了塔吊单吊和抬吊的起重能力,无法满足要求;若采用集群千斤顶6榀整体吊装,需另添设备,费用很高。

2.2桁架地面分段拼装,分段吊装

现场地面对桁架分段拼装,分两段吊装,高空对拼焊接,最后安装桁架间系杆,需在舞台下方搭设高空对接支撑平台,支撑平台要从-8.20m至+46.00m标高,架体的强度、刚度和稳定性都要求较高,操作危险系数较高。

2.3桁架高空散拼,焊接安装

在舞台桁架下方地面搭设54m高44800m3高空散拼满堂脚手架平台,进行桁架高空散拼,脚手架搭设量大,费用高,工期也较长,拖延舞台机械安装队伍进场。

2.4桁架高空滑移法

首先在地面将桁架散件组拼成半榀,利用塔吊将半榀桁架吊至(27)轴处+46.00m标高三角架悬挑平台进行整体拼焊连接,再逐步将每两榀相连由(27)轴向(21)轴滑移安装就位。

根据塔吊布置情况和结构实际情况,经分析钢桁架结构采用滑移技术较为有利。首先构件是平面型的且构件在整个滑移过程中不会对滑道产生侧向水平推力;其次舞台简体能提供滑道设置的最好条件,筒体几何尺寸方正、桁架支撑端剪力墙支撑条件好。第三塔吊的布局和吊重完全满足滑移各工序的要求。综合工期、安全、经济和技术可行性等方面考虑,第四种方案要优于前三种方案,即采用半榀吊装、高空拼装、整榀滑移方案。

3 滑移基本思路

3.1桁架在另处楼地面拼焊接成半榀,待整体拼装。

3.2根据桁架橡胶支座的标高将(27)、(P)、R~S轴三向砼剪力墙施工至+45.358m,在P、R~S轴墙顶预埋滑道支脚埋件-10×300×300mm@500,27轴墙预留三脚架孔,见图3。

3.3将p、R~S轴桁架12个支墩砼浇至+46.158m,安装预埋件和橡胶支座(+46.128m),砼墩高约800mm,满足墙体钢筋错开搭接长度设计要求,见图3、图4。

3.5在(27)轴搭设桁架对接三脚架悬挑拼装平台,进行桁架竖立拼装,并同时在桁架两端安装八字斜撑,见图5、6。

4 施工工况计算分析

4.1抗倾覆计算

大剧场桁架长25m,高4.6m,宽0.35m,进行竖立滑行,桁架的倾覆应是施工中关注的重点。进行工况受力模型如图7。

外力作用点位置h2选取原则是使①、②杆件不受力。考虑滑车摩擦系数为μ=0.1,则f=Gμ=10.15KN拟采用3.5T葫芦,最大输出力Fmax=35KN,牵引时候由于存在倾覆力矩,滑车对桁架的支承力N'作用点会自动偏离重力作用线。考虑桁架下翼缘的刚度及桁架宽度350mm,N'与G的最大力偶臂诹a1=130mm。

开始牵引瞬间,取F=35KN,要使①杆件不受力,则Fh2×0.13+fh0所以h2≤1.0585m。

当桁架进入勻速滑行时,F=f,支承力N'自动左移,要使②杆件不受力,则Fh2+N×013≥fh0,h2≥1.05n,故取h2=1.05m。

考虑滑移小车绝大部分时间是匀速前进,应以h2≥1.05m来控制。

4.2滑移工况下滑道的刚度和变形验算

将滑移过程中产生的支承反力以移动荷载形式作用于轨道上,对轨道槽钢及支撑轨道的槽钢运用影响线原理进行结构最不利内力及变形的验算。本工程简化计算如图8:

梁端最大弯矩:

Mmax=0.841M0=6.3075KN·m

5 施工方法

5.1滑道安装

滑道采用125a槽钢。槽钢的槽口向上,利用槽钢的两侧翼缘作为滑车横向限位。滑道施工时其中心线与桁架端定位轴线重合,以保证钢结构滑移到位后能顺利进行桁架的就位安装。

为方便桁架就位,滑道上表面标高与支座预埋件上表面相平。故滑道槽钢在桁架支座处应断开。采用门式架对桁架就位,为平衡水平推力,利用预埋螺栓设置限位挡块。

为固定及支撑滑道槽钢,每隔0.5m将槽钢与混凝土墙上的预埋铁件焊接连接。将滑道槽钢放好,调整滑道槽钢的顶面标高,最后焊接牢固。

5.2桁架地面拼装

桁架在制作时为便于运输将中间腹杆切断,上下弦杆各分两段,散件拼装,故需搭设拼装平台。拼装平台采用枕木和钢梁搭设,拼装完成后形成半榀桁架。

5.3半榀吊装及高空组装

(27)轴剪力墙内侧双排外架分别搭设至 45.718m标高,其上操作平台护栏、支撑架斜撑设置为活动式。

在拼装平台以上两侧外架之间均应拉结,并设置钢桁架支撑。拼装平台上沿桁架中间3根立腹杆位置放置3个5t机械式千斤顶,用于调节桁架起拱和下弦平直度,千斤顶与桁架下弦采用顶托连接支撑。上弦及立腹杆采用脚手架管与操作平台进行固定,拼装时将桁架两端直接放置于滑行小车上进行拼装。桁架吊装就位前将滑行小车固定于拼装平台内的滑道上,两侧用斜铁固定住滑行小车的承压轮上方与槽钢翼缘接触部位;

将半榀桁架吊放至平台上,并将千斤顶调至最初始状态,顶托与桁架套好。用脚手架管和扣件将该半榀桁架与平台固定,固定点选择立腹杆中部和上弦杆节点中部:将另一半榀桁架吊放就位,固定。

将拼装接点螺栓安装完但不初拧;调整整榀桁架的平直度与起拱度;再将螺栓终拧并焊接节点,24h后进行焊缝超声波检测合格:将拼装点临时连接板割除,并打磨平整;用斜支撑槽钢将小车与桁架上弦用螺栓连接并拧紧。

5.4桁架滑移

桁架在小车上固定完后将拼装平台靠筒体内侧架管拆除,并用手拉葫芦和钢丝绳将桁架与对面墙埋件上的耳板连拼拉平成直线状但不受力,去除制动斜铁,滑移步骤如下:

5.5桁架的就位

相关思维导图模板

树图思维导图提供 9.战斗的基督教 在线思维导图免费制作,点击“编辑”按钮,可对 9.战斗的基督教 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:33d168acd0cd9f767f809c7a5df86e3a

树图思维导图提供 数智技术在工程设备管理中的应用 在线思维导图免费制作,点击“编辑”按钮,可对 数智技术在工程设备管理中的应用 进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:f9a2de84ad9a9ceebc96385d71be9ebe

上海工商

上海工商